परिचय

उत्पादनाच्या जगात, कार्यक्षमता आणि उत्पादकता हे यशासाठी महत्त्वाचे घटक आहेत. छतावरील पॅनेल कोल्ड रोल फॉर्मिंग लाइन्समध्ये ही उद्दिष्टे साध्य करण्याचा एक महत्त्वाचा पैलू म्हणजे प्रगत पॅलेटायझर प्रणालीचा वापर. हा लेख छतावरील पॅनल्ससाठी कोल्ड रोल तयार करण्याच्या प्रक्रियेत पॅलेटायझर वापरण्याचे महत्त्व आणि फायदे शोधतो.

1. छतावरील पॅनल्ससाठी कोल्ड रोल फॉर्मिंग समजून घेणे

कोल्ड रोल फॉर्मिंग हे छतावरील पॅनेलच्या उत्पादनात मोठ्या प्रमाणावर अवलंबलेले तंत्र आहे. यात रोल स्टँडच्या मालिकेचा वापर करून विशिष्ट प्रोफाइलमध्ये धातूच्या शीट्सचे सतत वाकणे समाविष्ट आहे. इष्टतम पॅनेल गुणवत्ता सुनिश्चित करण्यासाठी प्रक्रियेस अचूकता आणि अचूकता आवश्यक आहे.

2. कोल्ड रोल फॉर्मिंगमध्ये पॅलेटिझिंगचा संदर्भ

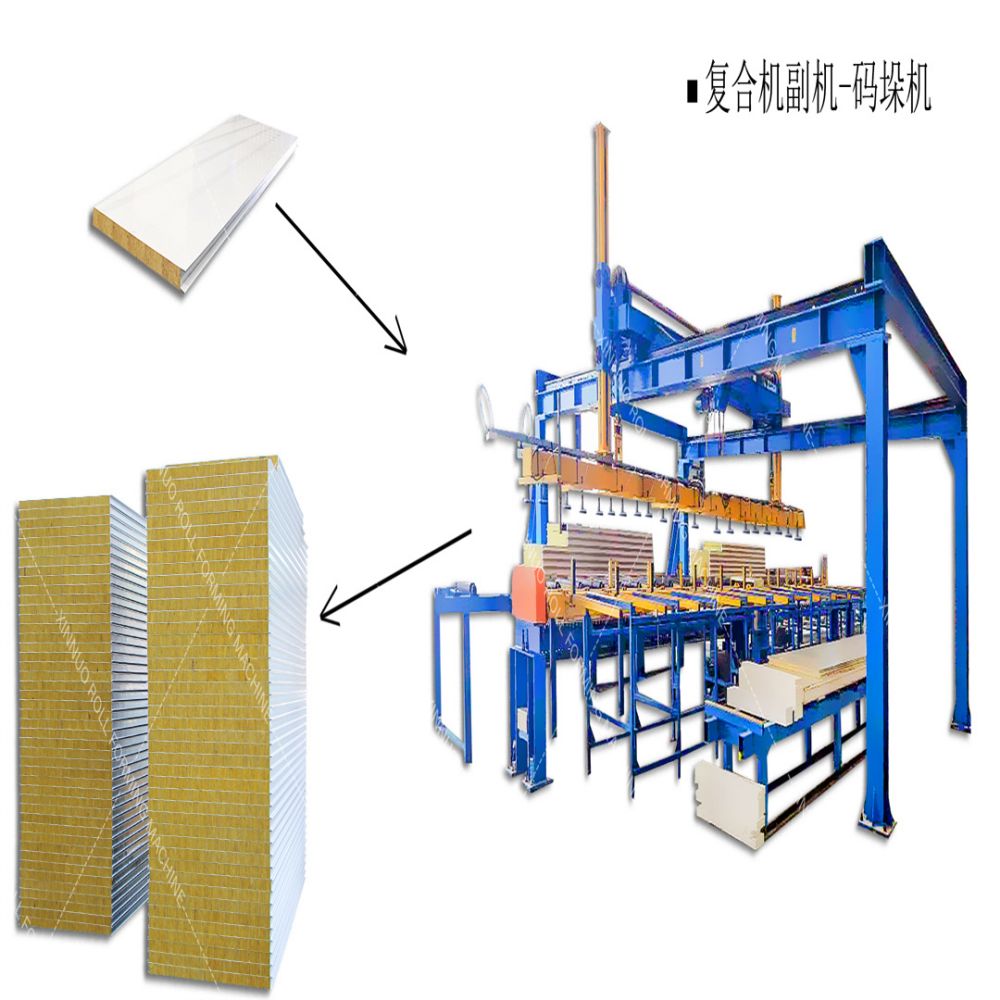

पॅलेटिझिंग म्हणजे सुलभ हाताळणी, स्टोरेज आणि वाहतुकीसाठी तयार छतावरील पॅनेल पॅलेटवर स्टॅकिंग आणि व्यवस्था करण्याच्या स्वयंचलित पद्धतीचा संदर्भ देते. ही प्रक्रिया मॅन्युअल श्रम कमी करून आणि त्रुटी कमी करून उत्पादन लाइन सुव्यवस्थित करते.

3. छतावरील पॅनेलच्या उत्पादनात पॅलेटायझर्सची भूमिका

3.1 वर्धित कार्यक्षमता:

मॅन्युअल स्टॅकिंगची गरज काढून टाकून, पॅलेटायझर्स छतावरील पॅनेलच्या कोल्ड रोल फॉर्मिंग लाइन्सच्या एकूण कार्यक्षमतेत लक्षणीय सुधारणा करतात. ते गुणवत्तेशी तडजोड न करता मोठ्या प्रमाणात पॅनेल हाताळू शकतात, ज्यामुळे उत्पादन दर वाढतात आणि जलद टर्नअराउंड वेळा होते.

३.२ अचूक स्टॅकिंग:

पॅलेटायझर्स तंतोतंत स्टॅकिंग सुनिश्चित करतात, वाहतुकीदरम्यान चुकीचे संरेखन किंवा नुकसान यासारख्या कोणत्याही समस्या टाळतात. अचूकतेची ही पातळी नाकारणे आणि पुन्हा काम करण्याचा धोका कमी करते, उत्पादकांसाठी वेळ आणि संसाधने वाचवते.

३.३ अष्टपैलुत्व:

आधुनिक पॅलेटायझर सिस्टीममध्ये छतावरील पॅनेलचे विविध आकार, आकार आणि जाडी सामावून घेण्यासाठी समायोज्य सेटिंग्ज आहेत. या अष्टपैलुत्वामुळे उत्पादकांना अनेक मशीन्समध्ये गुंतवणूक न करता पॅनेलच्या वैशिष्ट्यांचा एक ॲरे तयार करता येतो.

3.4 स्पेस ऑप्टिमायझेशन:

कार्यक्षम पॅलेटायझर्स पॅलेट्सवर उपलब्ध जागा वाढवण्यासाठी डिझाइन केले आहेत, इष्टतम स्टॅक उंची सुनिश्चित करतात. उपलब्ध जागेचा प्रभावीपणे वापर करून, उत्पादक शिपिंग खर्च आणि स्टोरेज आवश्यकता कमी करू शकतात.

4. पॅलेटायझर निवडताना मुख्य बाबी

4.1 गती आणि थ्रूपुट:

उत्पादन लाइनच्या इच्छित गती आणि थ्रूपुटसह संरेखित करणारे पॅलेटायझर निवडणे महत्वाचे आहे. इष्टतम निवड कोणत्याही अडथळ्यांना कमी करून, रोल तयार करण्याच्या रेषेचा वेग कायम राखेल किंवा ओलांडेल.

४.२ ऑटोमेशन इंटिग्रेशन:

निर्बाध उत्पादन प्रवाहासाठी, एक पॅलेटायझर निवडणे आवश्यक आहे जे एकंदर ऑटोमेशन सिस्टमसह अखंडपणे समाकलित होते. हे एकत्रीकरण सुरळीत नियंत्रण, डेटा एक्सचेंज आणि रिअल-टाइम मॉनिटरिंगसाठी अनुमती देते.

4.3 लवचिकता:

विविध प्रकारचे पॅनेल, आकार आणि प्रोफाइल हाताळण्यास सक्षम असलेले पॅलेटायझर उत्पादकांना ग्राहकांच्या बदलत्या मागणी आणि बाजारातील उदयोन्मुख ट्रेंडशी जुळवून घेण्याची अष्टपैलुत्व देते.

4.4 विश्वासार्हता आणि देखभाल:

प्रतिष्ठित निर्मात्याकडून पॅलेटायझर निवडणे विश्वासार्हता सुनिश्चित करते आणि डाउनटाइम कमी करते. नियमित देखभाल आणि सेवा समर्थन प्रणालीचे दीर्घायुष्य आणि कार्यक्षमता वाढवेल.

5. पॅलेटायझरची अंमलबजावणी: केस स्टडीज आणि यशोगाथा

केस स्टडीज आणि उत्पादकांच्या यशोगाथा ज्यांनी त्यांच्या रूफ पॅनेलमध्ये कोल्ड रोल फॉर्मिंग लाइन्समध्ये पॅलेटायझर्स लागू केले आहेत त्यांच्या यशोगाथा हायलाइट करणे मौल्यवान अंतर्दृष्टी प्रदान करू शकतात. ही वास्तविक-जगातील उदाहरणे उत्पादकता, खर्चात कपात आणि एकूण कार्यक्षमतेवर पॅलेटायझर्सचा सकारात्मक प्रभाव दर्शवतात.

निष्कर्ष

शेवटी, छतावरील पॅनेल कोल्ड रोल तयार करण्याच्या प्रक्रियेमध्ये पॅलेटायझरचे एकत्रीकरण अनेक फायदे देते, वर्धित कार्यक्षमतेपासून ते अचूक स्टॅकिंग आणि ऑप्टिमाइझ केलेल्या जागेच्या वापरापर्यंत. मुख्य बाबींवर आधारित योग्य पॅलेटायझर निवडून, उत्पादक त्यांच्या उत्पादन क्षमता वाढवू शकतात आणि बाजारपेठेत स्पर्धात्मक धार मिळवू शकतात. या प्रगत तंत्रज्ञानाचा अवलंब केल्याने केवळ कार्यक्षमतेतच वाढ होत नाही तर अचूकता आणि अचूकता देखील मिळते, ज्यामुळे समाधानी ग्राहक आणि दीर्घकालीन यश मिळते.

पोस्ट वेळ: डिसेंबर-३०-२०२३